- 详细描述

- 技术要求

-

- 商品名称: 液闪-烷基苯纯化

- 商品编号: CXTH23-20-AL-004

江门中微子实验(JUNO)是继大亚湾中微子实验后人类对中微子的进一步探索,它将对三种中微子的质量次序进行测量,以及对中微子振荡规律矩阵中的3个关键振荡参数进行精确测量,这对宇宙中的反物质消失之谜的研究将具有重要意义。

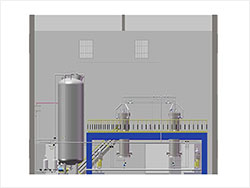

江门中微子实验场地位于广东省江门市金鸡镇,和赤水镇一带的打石山。打石山正好位于距阳江和台山反应堆等距离53公里处,此处来自台山和阳江核电站反应堆的中微子振荡效应最明显。项目预计在2020年建成并开始运行。该实验的建设内容主要包括:位于地下700米的实验大厅及附属洞室、直径约43.5米深44米的大型水池、中心探测器、反符合探测器以及其他配套的设施。中心探测器是JUNO的核心探测器,而液体闪烁体(简称液闪)是中心探测器的核心。整个中心探测器将承载总重达2万吨的液闪,这些液闪将在实验现场进行配置。

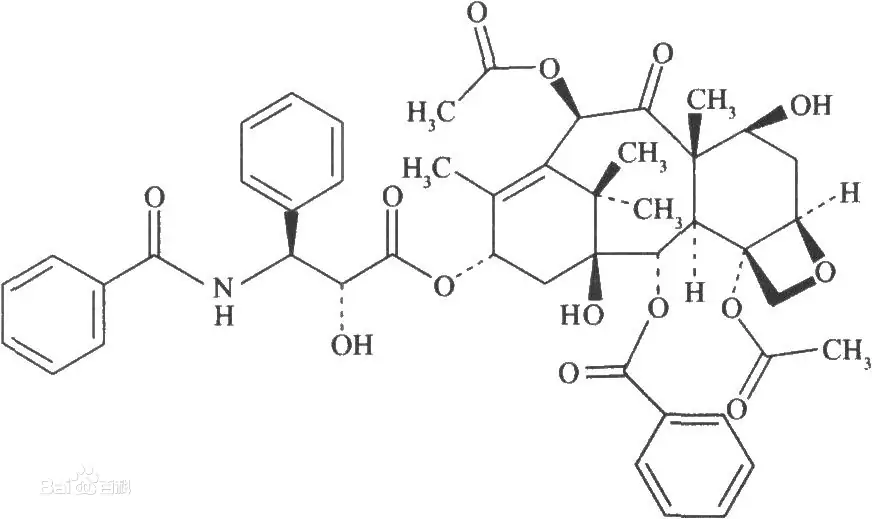

烷基苯是液闪的主体成分,将烷基苯与发光物质按照一定比例配置、纯化后得到液闪。烷基苯为石油工业产品,主要成分为十二烷基苯,分子式C6H5-C12H25。烷基苯为无色透明液体,密度0.855g/ml,不溶于水,但能很好溶解石油烃类。其闪点141 ºC,沸点331℃,运动黏度6.39×10-6 m2/s(20℃)。

江门中微子实验是一个大型的低放射性本底科学实验,因此对实验的设备及设施需要有高精度清洁及漏率要求,相应地对管道焊接也有高质量要求。

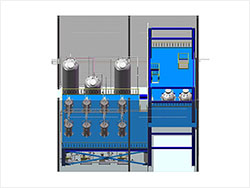

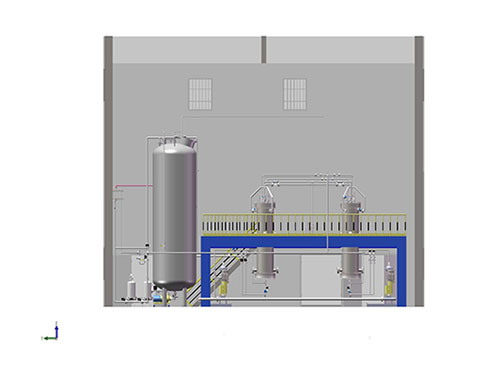

我们公司很荣幸的成为了该项目中氧化铝纯化系统的生产制造。氧化铝纯化系统的主要目的是利用氧化铝粉末吸附烷基苯中的吸光杂质,以提高烷基苯的透明度,目标是烷基苯的衰减长度达到23米以上。同时,江门中微子实验对液闪要求的U/Th放射性本底≤10-15g/g。

江门中微子实验氧化铝纯化系统制造项目于2019年8月完成招标,并于2019年9月高能所与创新通恒签署合同,2019年11月通过氧化铝纯化系统的最终设计评审,2019年12月开始进行采购,系统所使用的不锈钢原材料,生产前取样送至高能所进行材质检测,满足使用要求再进行生产加工;仪器仪表到货后,同样先送至高能所进行漏率检测,满足要求再进行安装。

在一年多的时间里,创新通恒陆续完成钢结构平台的搭建,层析柱的固定安装,不锈钢管路的焊接,双O圈法兰的焊接等工作,在所有工作执行之前,按照技术要求对层析柱、储罐、不锈钢管路、法兰等部件的粗糙度检测,仪器仪表的漏率检测,符合技术要求后,再进行下一步的生产。

2021年9月,整套系统已在江门中微子试验站安装检测完毕,并再次进行了一些技术指标的测试,已具备出厂验收条件,按照合同约定,组织相关专家对江门中微子实验氧化铝纯化系统制造项目进行了验收。

期间等待高能所现场其他项目组的产品完成组装后,氧化铝纯化系统与其他设备配套使用,并在2023年完成了所有试车内容,其液闪质量结果达到高能所的验收要求。

-

该项目在完成过程中,必须满足如下要求:

1、抗地震要求:

必须能够抗住烈度6度的地震,系统设计参考规范《GB/T 50761-2018 石油化工钢制设备抗震设计规范》。2、焊接:

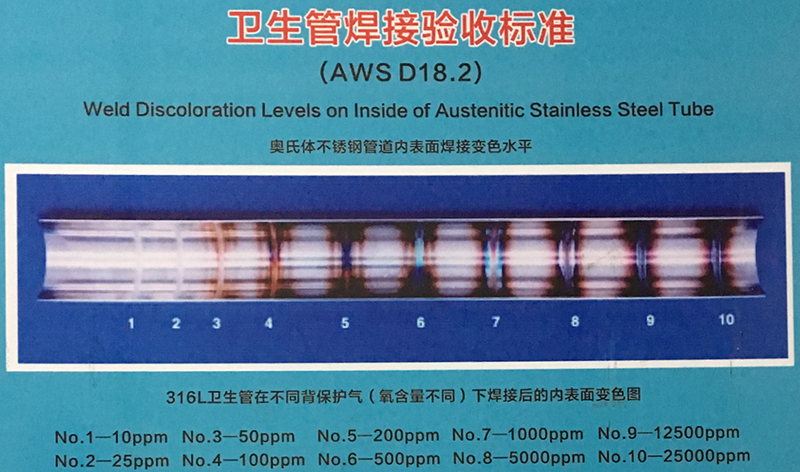

储罐和层析柱内壁抛光必须采用机械抛光,以免影响不锈钢衬里酸洗及钝化的质量。管路的焊接全部采用无焊料的氩气保护自动焊技术,焊针需要选用镧钨针,焊点需要光滑平整。不锈钢管道焊接焊缝需要光滑平整,无凹凸,符合卫生管焊接验收标准 ASME BPE-2016 。焊接变色水平符合生管焊接验收标准 AWS D18.2奥氏体不锈钢管道内表面焊接变色水平,不差于变色图3级,如图9所示。焊接时采用的保护氩气需要达到5个9及以上的纯度。

3、清洗(洁净度):

所有接触液体的不锈钢表面必须要做脱脂及精密清洁,具体清洗要求如下:

a)氧化铝吸附柱,10m3存储罐和5m3的存储罐及管路等需要做酸洗、钝化。

b)10m3存储罐和5m3的存储罐内部要进行机械抛光,达到粗糙度≤0.4um的要求。

c)管路均为电解抛光管,须清洗去除内壁焊接氧化色,并做钝化处理。阀门、仪表、泵头等零部件内表面需要相应做酸洗钝化。可以拆洗的均需要单独拆开清洗,不能拆解的要串洗。

清洗验收质量标准及检查手段如下,需要在清洗过程相应步骤严格执行:

1)外观检验:清洗完成后,在≥500 lux的照度下(相当于距100W灯泡30cm的亮度)对工件表面作目视检验:表面必须没有挫屑,灰尘,油脂沉积物,焊接或喷涂异物。酸洗钝化表面应是均匀的银白色,不得有明显的腐蚀痕迹,焊缝及热影响区表面不得有氧化色,不得有颜色不均匀的斑痕。

2)白布检测:清洗完成后,使用1000级洁净间专用超细无尘白布擦拭工件表面,目测无任何肉眼可见变色及颗粒。

3)电阻率检测:循环清洗过程中,冲洗水洁净度的检测方法。最终的精密清洗要求使用高纯度去离子水,使用电阻率仪进行检测,循环清洗回路进出口水质电阻率差≤4MΩ。

4)不锈钢钝化膜的蓝点检测法(抽检或不锈钢试片检测):蓝点检测溶液涂在所清洗钝化的不锈钢表面,30秒钟内无蓝点出现即为钝化合格。

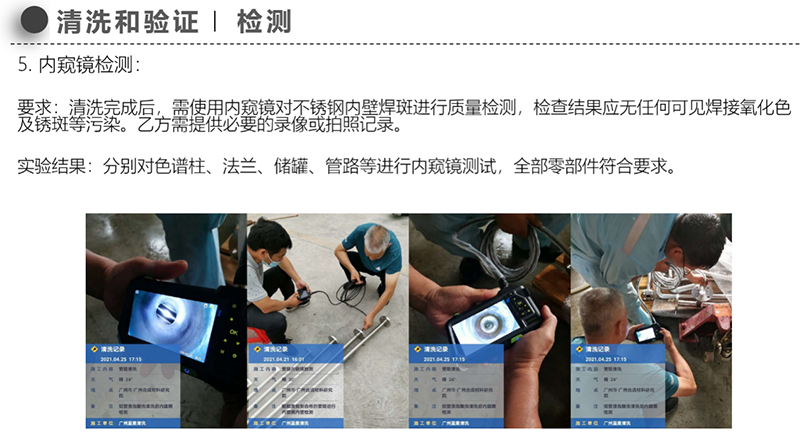

5)内窥镜检测(TV检测):清洗完成后,需使用内窥镜对不锈钢内壁焊斑进行质量检测,检查结果应无任何可见焊接氧化色及锈斑等污染。乙方需提供必要的录像或拍照记录。

6)PH残液检验:使用酸度仪或酚酞PH广泛试纸检查工件表面酸洗钝化液残液的冲洗程度,PH值中性(6~8)为合格。

7)紫(黑)光灯检测:使用紫光灯检查表面,检查不锈钢表面除油是否彻底,检查结果不允许出现荧光(蓝白亮点或黄绿亮点)。

8)表面光洁度检测:使用表面粗糙度仪,对不锈钢酸洗钝化清洗前后的表面光洁度进行对比测量,确保不锈钢表面光洁度酸洗后不被破环,始终保持在Ra≤0.4um。

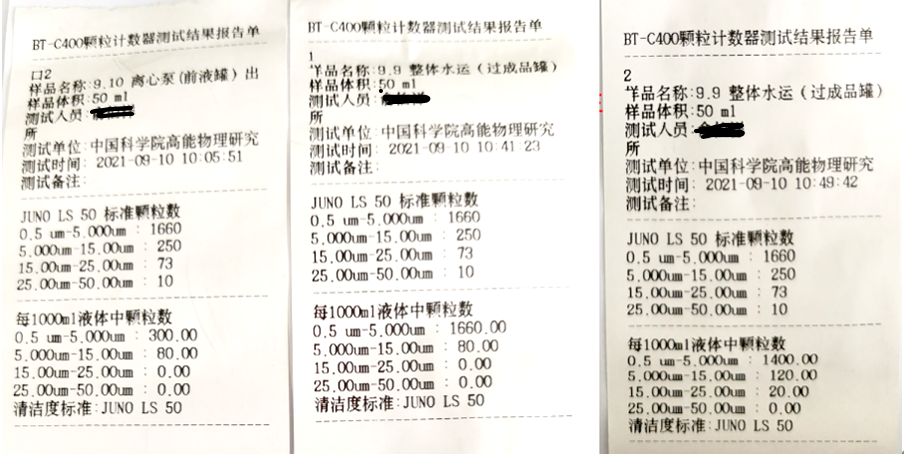

9)水中颗粒物检测:乙方取样,甲方检测。具体检查手段需跟甲方相关人员确认后决定。样品中悬浮颗粒物需达到高能所清洗标准 Level 50级,如图所示。Cleanliness level

Particle Size.μm

Count per 0.1m2

Countper liter

50

5

179

1660

50

15

27.0

250

50

25

7.88

73

50

50

1.01

10

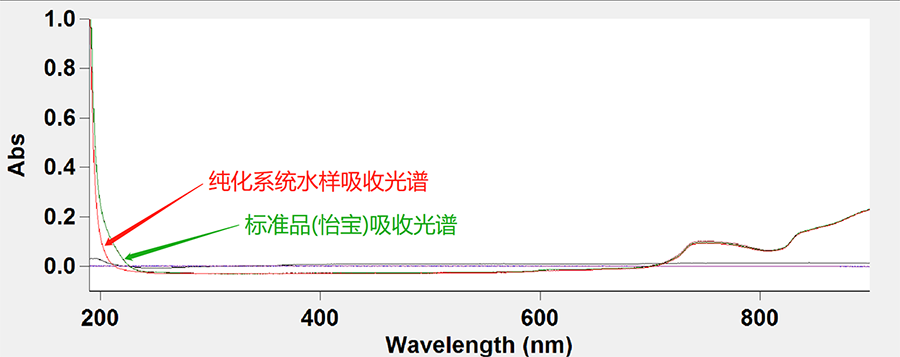

10)吸收光谱检测:清洗完成后检测。甲方使用紫外可见分光光度计,对清洗水样洁净度进行检测,样品检测结果需与对比样保持一致。

4、漏率(密封性):

1)整体系统管路,真空氦检漏时,管路的整体漏率须不大于10-6mbarl/s。

2)层析柱和储罐,真空氦检漏时,单个整体漏率须不大于10-7mbarl/s。

3)连接件和双O圈法兰,真空氦检漏时,单个整体漏率须不大于10-7mbarl/s。5、现场验收部分结果

纯化系统出口水样颗粒物检测结构 原始数据